Industrie 4.0

Der Begriff Industrie 4.0 beschreibt die fortschreitende Vernetzung von Personen und Maschinen über das Internet. Aus der Geschichte sind bereits mehrere industrielle Revolutionen bekannt, die tiefgreifende Veränderungen der Arbeitswelt nach sich zogen: Die Mechanisierung mit der Dampfmaschine, Massenproduktion durch Fließbandarbeit und die Verwendung von Mikroelektronik zur Automatisierung von Produktionsprozessen. Genau das wird auch von der Vernetzung und Digitalisierung erwartet – sozusagen die vierte Industrielle Revolution. Die Bundesregierung hat dem Ganzen einen modernen Namen gegeben: Industrie 4.0.

Für Unternehmen ist aber hauptsächlich relevant, was sich konkret hinter den Begriffen verbirgt. In der Branche der Oberflächenveredler gibt es zahlreiche Ansatzpunkte für Vernetzung. Dabei steht meist der Kundennutzen im Vordergrund der Überlegungen. Die bessere Vernetzung von Informationen kann zu besseren Entscheidungen aufgrund dieser Informationsbasis führen. Gesammelte Informationen und Daten können unerwartete Korrelationen liefern und dadurch vollkommen neue Optimierungspotenziale aufdecken. Neue (Internet-)Standards erschließen Möglichkeiten, die weit über das bereits bekannte EDI (Elektronischer Datenaustausch) hinausgehen. Innovative Systeme müssen dann in der Lage sein, die vielfältigen Informationen aus der realen Welt abzubilden. Den zentralen Punkt für diese Informations- und Datenflüsse bildet in der Branche ein modernes ERP-System. Als Schnittstelle zu den Kunden, aber auch zu den Anlagen und der Produktion, bietet es flexible Anwendungsmöglichkeiten. Daten zu allen Prozessschritten und zu einzelnen Artikeln können erhoben und ausgewertet werden. Ziel ist es, auf Basis der Daten Optimierungsmöglichkeiten aufzuzeigen, womit beispielsweise der Energieverbrauch eines Unternehmens effektiv reduziert werden könnte.

Der Kreativität sind dabei kaum Grenzen gesetzt. Industrie 4.0 entsteht im Augenblick; Erwartungen und Möglichkeiten wandeln sich im Lauf dieses Prozesses, das Spektrum erweitert sich. Durch Vernetzung innerhalb der Lieferkette sind auch Optimierungen zwischen Unternehmen denkbar. Aber nicht nur Maschinen, Produkte und Daten werden vernetzt. Kunden können besser in Herstellungsprozesse eingebunden werden, vielleicht sogar an den Prozessen mitwirken und sie besser überwachen. Eine Forderung der Bundesregierung ist mehr Flexibilität im Produktionsprozess. Einzelne Teile mit Losgröße 1 sollen genau wie Serienteile produzierbar sein – Prozesse sollen also schnell anpassbar gemacht werden. Es gibt aber keine Vorgaben, welche Bereiche eines Unternehmens zuerst vernetzt werden sollen. Schlussendlich können alle Bereichesmartwerden. Wo diese Entwicklung beginnt, bleibt jedem selbst überlassen.

ERP-Systeme in der Oberflächentechnik

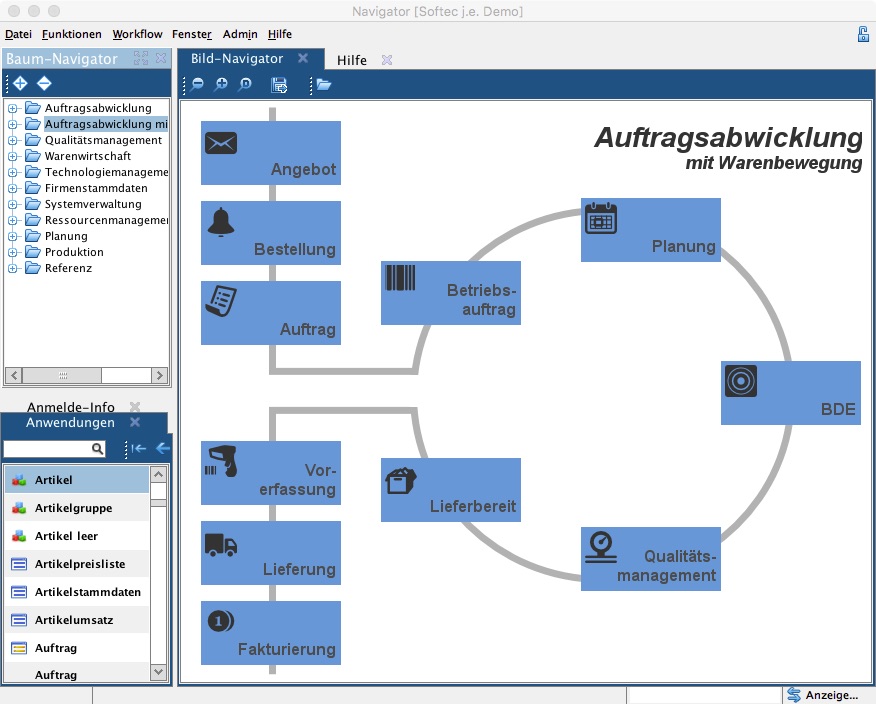

ERP steht für Enterprise Resource Planning. Ein ERP-System ist kurz gesagt ein Betriebsführungssystem, das sämtliche laufende Geschäftsprozesse in einem Unternehmen planen, optimieren und steuern kann. Diese werden durch eine Vielzahl von Modulen abgedeckt, wie:

Auftragsabwicklung, Produktionsplanung, -steuerung und -rückmeldung, Qualitätsmanagement, Vertrieb, Beschaffung / Materialwirtschaft, Finanz- und Rechnungswesen, Controlling.

Das ERP-System fasst die Module zusammen und bietet so die Möglichkeit, alle Prozesse durchgängig von Angebot bis zur erfolgreichen Auslieferung in allen Unternehmensebenen zu überwachen, zu vernetzen und zu optimieren. Damit wird sichergestellt, dass allen Bereichen die notwendigen Informationen in Echtzeit zur Bearbeitung zur Verfügung stehen – es werden keine Excel-Listen oder Insellösungen mehr benötigt. Diese Vernetzung verbessert automatisch die Informations- und Kommunikationsflüsse im gesamten Unternehmen. Auf Abweichungen in der Produktion kann dadurch unmittelbar – im Moment des Auftretens – reagiert werden. Auch Soll-Ist-Vergleiche lassen sich so leichter erstellen. Da die Vernetzung von Prozessen eine immer größere Rolle in Unternehmen spielt, fokussieren sich moderne ERP-Systeme darauf, gerade in diesem Bereich Lösungen anzubieten.

Individuelle Anpassung von Leistungseinheiten für Anlagen, wie Trennung nach Zeit oder Warenträgern, sind ein Vorteil branchenspezifischer ERP-Systeme. Dabei wird prozessorientiert gearbeitet, jedoch auch artikelspezifische Anpassungen im Prozess ermöglicht. Zusätzlich können auch speziellere Daten, wie Durchlaufzeiten oder Energieverbräuche, erhoben werden, die dann wiederum zur Optimierung eingesetzt werden können. Die Vernetzung muss nicht nur intern gewährleistet sein, sondern auch mit Kunden und Lieferanten. Vernetzte ERP-Systeme minimieren auf beiden Seiten den Erfassungsaufwand. Dazu findet ein elektronischer Datentransfer von Bestellungen, Aufträgen, Lieferscheinen, Rechnungen und Qualitätsprotokollen statt. Eine Transparenz für Kunden entsteht, sodass sie jederzeit über die verlängerte Werkbankeingebunden sind und sich über den Produktionsfortschritt informieren können. Das verringert den Zeitaufwand für telefonische Rückfragen und garantiert mehr Kundenbindung.

ERP-Systeme bieten die Möglichkeit, fokussiert auf technische Aspekte einzugehen, dabei spezifische Daten zu sammeln und damit die fortschreitende Vernetzung zu unterstützen. Daten können problemlos zur Anlagensteuerung beziehungsweise Kopplung an Subsysteme weitergegeben werden. Alle Daten befinden sich im selben System oder sind dorthin verlinkt – durch diese zentralen Zugriffsmöglichkeiten werden Daten in kürzester Zeit zusammengeführt. Moderne ERP-Systeme sind demnach heute schon in der Lage, technische Parameter und Verknüpfungen mit intelligenten Subsystemen zu verwalten. So können sie auf die vielfältigen Vernetzungsmöglichkeiten reagieren und Innovationen softwareseitig unterstützen und voranbringen.

Veröffentlicht in WOMag Basiswissen 2018