Oberflächenveredelung ist eine der energieintensivsten Branchen Deutschlands. Unternehmen der Branche sind deshalb seit Jahren daran interessiert, ihren Energieverbrauch zu senken. Hinzu kommen Gesetze und internationale Normen, die Energieeinsparungen fordern. Allerdings stellt sich die Frage, wie Unternehmen darüber entscheiden, welche Maßnahmen sich am besten zur Einsparung von Energie eignen.

Bei der Bewertung und Auswahl bieten branchenspezifische, moderne ERP-Systeme eine Lösung an. ERP steht für Enterprise Resource Planning. Ein ERP-System kann sämtliche laufenden Geschäftsprozesse in einem Unternehmen steuern, planen und optimieren. Dabei werden einzelne Prozesse in Module aufgeteilt, wie zum Beispiel Auftragsabwicklung oder Qualitätsmanagement. Die zentrale Kopplung der Informationen in diesen Modulen ermöglicht effizienteres, optimiertes Arbeiten und eine Überwachung der gesamten Prozesskette in allen Unternehmensebenen und -schritten. Moderne Systeme können zusätzlich auch energiebezogene Daten verarbeiten und auswerten. Diese sind nicht nur intern zur Kosten- und Nutzenoptimierung relevant, sondern auch im Hinblick auf externe, stetig wachsende Anforderungen, zum Beispiel durch Umweltvorschriften.

Regelungen und Lösungsansätze

Für Energie und Ressourcen spielen vor allem die beiden Normen ISO 50001 und ISO 14001 eine Rolle. Darin werden Abläufe für Energie- und Umweltmanagement beschrieben und welche Maßnahmen Unternehmen ergreifen können und sollen. ISO 50001 soll helfen, die Energieeffizienz von Unternehmen zu steigern. Eine bessere Energieeffizienz bedeutet auch weniger Ausstoß an Kohlenstoffdioxid (CO2), da der Energieverbrauch einen großen Anteil davon ausmacht. Gerade in energieintensiven Branchen kann durch eine Steigerung der Energieeffizienz viel Energie – und damit auch Kosten – eingespart werden. Dementsprechend müssen Lösungen gefunden werden, die durch die Optimierung von Produktionsprozessen Energie einsparen.

Dazu müssen Unternehmen möglichst als Ganzes betrachtet und auch Zusammenhänge in der Lieferkette berücksichtigt werden. Eine Möglichkeit dafür ist ein Life-Cycle Assessment (LCA). Damit kann der Einfluss von einzelnen Produkten auf die Umwelt über deren gesamten Lebenszyklus beschrieben werden. Um darüber Aussagen treffen zu können, werden Daten über ein Produkt von der Herstellung bis zum Lebensende gesammelt. Bei der Produktion gehören dazu unter anderem verwendete Materialien, aber auch Energieströme und Emissionen. In einer Datenbank, einem sogenannten Life-Cycle Inventory (LCI), wird dann zu einem Produkt über die eingegebenen Daten dessen Umwelteinfluss berechnet. Diese Berechnungen können dabei helfen, Optimierungspotenziale zu erkennen.

Dass die Energieproblematik keineswegs neu ist, zeigt zum Beispiel eine Studie zu Energieeffizienz in der Produktion der Fraunhofer Gesellschaft von 2007. Darin werden bereits Handlungsfelder aufgezeigt, die im Hinblick auf Energieeffizienz optimiert werden können. Darunter fällt unter anderem die Ressourcenvernetzung in Systemen. So soll beispielsweise Abwärme, die beim Verdampfen von Wasser entsteht, weiter genutzt werden. Auch die Steigerung der Prozessstabilität spielt eine Rolle – weniger fehlerhafte Teile, bessere Qualitätskontrolle; alles Faktoren, die auch die Energieeffizienz beeinflussen können. Dieser kleine Einblick veranschaulicht schon, wie vielschichtig das Thema Energieeinsparung in Unternehmen betrachtet werden muss.

Gerade deshalb mangelt es nicht an Ideen zur Umsetzung technischer und organisatorischer Maßnahmen. Die eigentliche Problemstellung ist die Bewertung – also welche Maßnahmen im Einzelnen zur Steigerung der Effizienz führen können. Dazu werden allerdings Daten über Energieströme benötigt, die bisher nicht zur gängigen Betriebsdatenerfassung gehörten. Werden die Energiedaten jedoch miterfasst, ermöglicht das die Analyse und Bewertung in Bezug auf Energieeffizienz. Die Daten können dann einzelnen Anlagen oder Funktionen zugeordnet und daraufhin ausgewertet werden – und dabei glänzen die modernen ERP-Systeme.

Der digitale Zwilling

Besonders interessant für Unternehmen sind möglichst detaillierte Informationen über den Energieverbrauch in ihrer Produktion. Dabei sollte der Verbrauch nicht nur auf einzelne Anlagen heruntergebrochen werden, sondern auch auf einzelne Artikel oder Oberflächen. Diese Informationen bieten dem Management bessere Entscheidungsgrundlagen. Um das zu ermöglichen, benötigen ERP-Systeme die Funktion, artikelspezifisch zu arbeiten und nicht nur prozessorientiert. Ein Artikel im ERP-System soll sozusagen einen digitalen Zwillingdes wirklichen Artikels bilden. Das bedeutet, dass alle wichtigen Informationen zu jeder Zeit digital verfügbar sind: Zu jedem Prozessschritt gibt es eine Prozessbeschreibung inklusive artikelspezifischer Prozessparameter, die später ausgewertet werden können.

Mit diesen Informationen sind bereits Vernetzung und Optimierung möglich. Eine Optimierung kann auch in intelligenten Subsystemen stattfinden. Beispielsweise können die Leitrechner einer Anlage die Tagesplanung optimieren und Aufträge oder Warenträger in eine Reihenfolge bringen, die Ressourcen spart. Dabei zeichnet sich allerdings ein Problem ab: An den Anlagen werden unterschiedlichste Materialien verwendet. Diese können nicht einfach aufaddiert oder miteinander verglichen werden. Es ergibt sich also die Herausforderung, den Energieverbrauch für einen einzelnen Artikel zu bestimmen.

Wirkungsindikatoren für die Energieeffizienz

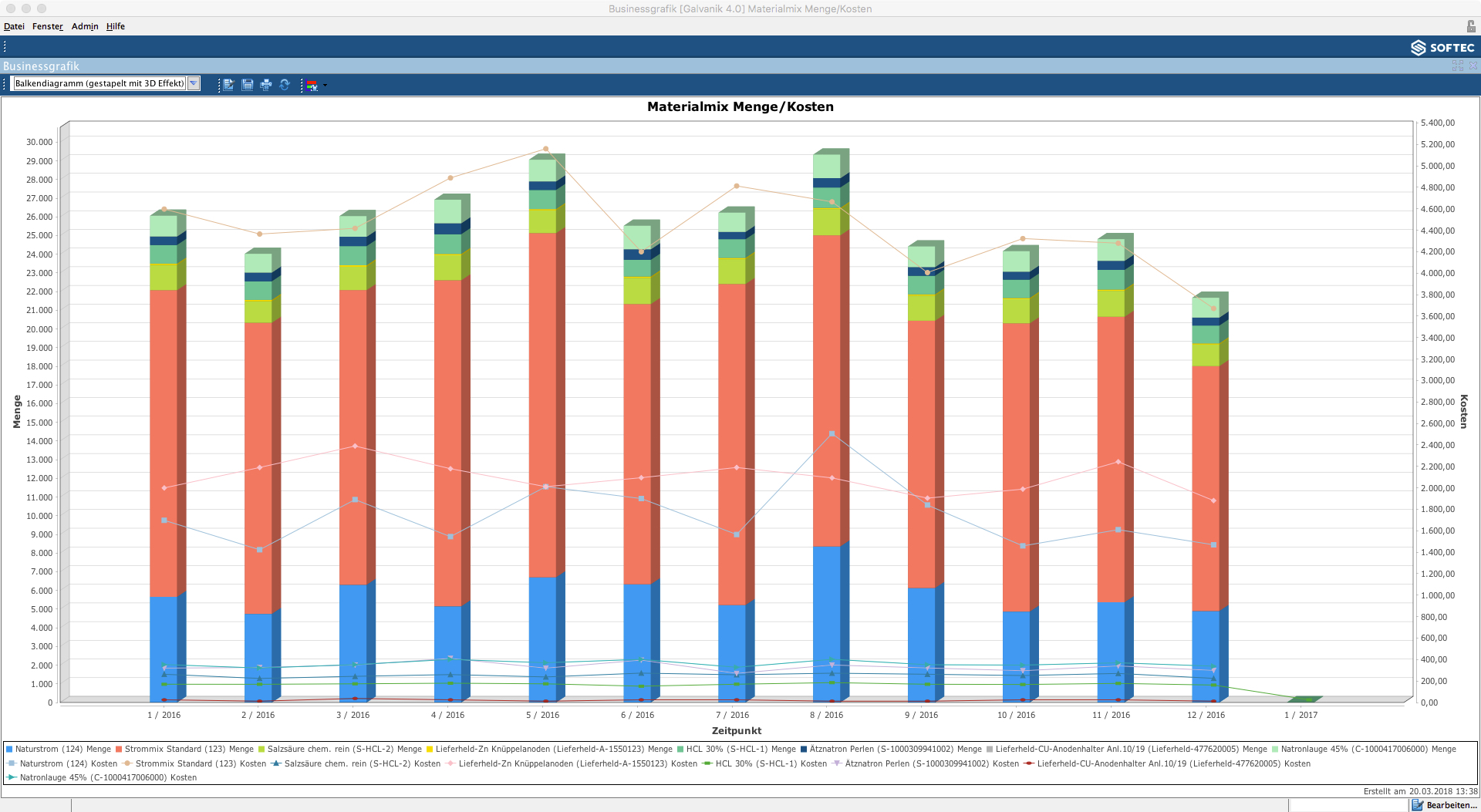

Die Grundlage für den Vergleich bietet der digitale Zwilling. Für die Branche spezialisierte ERP-Systeme bieten die Möglichkeit, parallel zwei Journale zu führen: das Produktionsjournal und das Ressourcenjournal. Im Produktionsjournal werden Betriebsdaten wie Auftrag, Artikel, Zeitraum und Menge erfasst. Das Ressourcenjournal bietet Informationen über den Ressourcenverbrauch. Dies beinhaltet beispielsweise den gemessenen Stromverbrauch und den Einsatz von verschiedenen Chemikalien. Diese Parameter liegen grundsätzlich in unterschiedlichen Einheiten vor. Für den Vergleich müssen die Einheiten also normiert werden. Dafür werden sogenannte Wirkungsindikatoren verwendet.

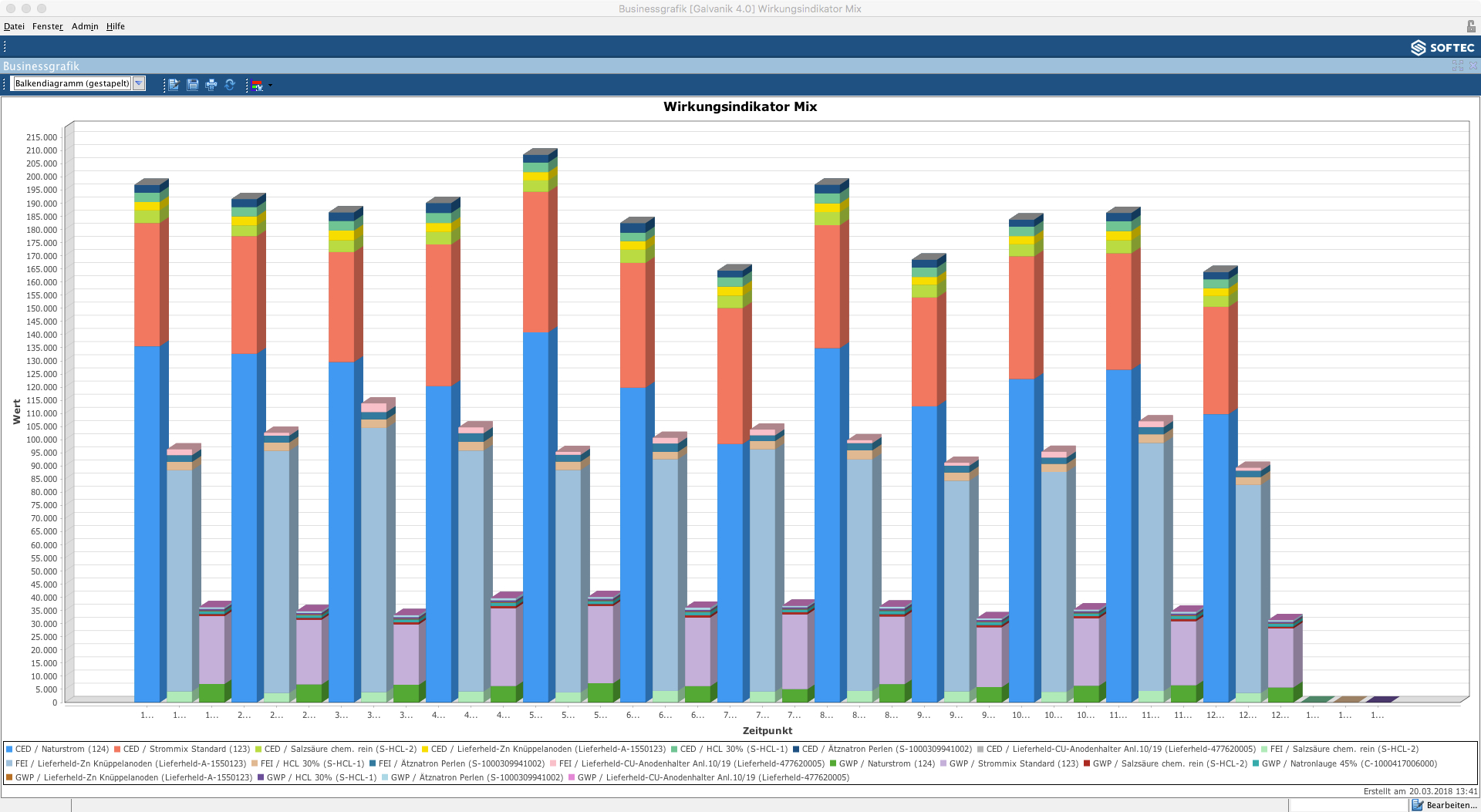

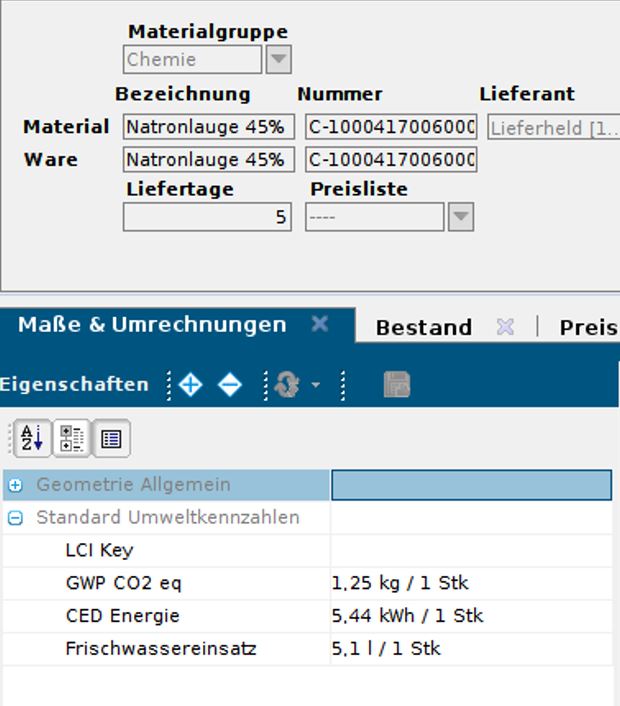

Moderne ERP-Systeme verwenden dafür zum Beispiel die Indikatoren Global Warming Potential(GWP) und Cumulative Energy Demand(CED). Über CED wird ein Wert für die Energie berechnet (üblicherweise in kWh). GWP wird als CO2-Äquivalent pro Kilogramm immer in Bezug auf verschiedene Zeiträume (20, 50, 100 Jahre) angegeben. So werden aufgewendete Ressourcen vergleichbar gemacht und somit auch die Artikel, die damit gefertigt werden. Zuletzt müssen für den Vergleich noch Produktionsjournal und Ressourcenjournal eines Artikels im ERP-System verknüpft werden. Im Ressourcenjournal sind ähnlich wie im Produktionsjournal Auftrag, Ware, Zeitraum, Menge und Ort – also zum Beispiel eine Anlage – vermerkt. Dadurch können die Journale einander eindeutig zugeordnet und damit der Energieverbrauch eines Artikels bestimmt werden.

Zusätzlich bieten moderne, branchenspezifische ERP-Systeme die Möglichkeit, Frischwassernutzung als weiteren Umweltfaktor einzubeziehen. Über verschiedene Indikatoren, wie Wassernutzung pro Ressource, kann Frischwasser in der Produktion quantifiziert werden. Der Freshwater Ecosystem Impact(FEI) bezieht die Nutzung anschließend auf die lokalen Frischwasservorkommen und den möglichen Einfluss auf Ökosysteme durch die Wassernutzung. Damit sind beispielsweise Veränderungen des Grundwasserspiegels gemeint. Alle diese Daten im ERP-System könnten in den Produktionsabschnitt eines Life-Cycle Inventory eingefügt werden, um darin Optimierungsmöglichkeiten zu erarbeiten.

Mehrdimensionale Auswertung in ERP-Systemen

Ein so ausgestaltetes ERP-System ermöglicht insgesamt auch weit mehr, als nur einzelnen Artikeln ihren Verbrauch zuzuordnen. Denn im ERP-System sind alle Daten der beiden Journale zentralisiert und die gewünschten Wirkungsindikatoren können berechnet, bewertet und verglichen werden. Selbstverständlich lassen sich in dieser mehrdimensionalen Auswertung Datensätze mit den vorhandenen Parametern grafisch aufbereiten und tabellarisch abbilden. Ein weiterer Vorteil besteht darin, dass damit alle gesammelten Daten und Parameter nach Bedarf dargestellt und in Form von schriftlichen Nachweisen für Umweltbehörden umgesetzt werden können. Zum Beispiel könnten GWP und CED einzelner Verfahren oder die Stückzahl einzelner Artikel bei verschiedenen Kunden verglichen werden. So lassen sich aus den vorhandenen Parametern Vergleiche individuell zusammenstellen. Durch diese Übersicht und die Aufbereitung der Datensätze ist es auch möglich, Zusammenhänge zwischen Daten leichter festzustellen. Insgesamt kann die mehrdimensionale Auswertung dann den Ausgangspunkt für eine präzisere Optimierung bilden.

Optimierung mit ERP-Systemen

ERP-Systeme helfen also bei der Verarbeitung von energiebezogenen Daten und vereinfachen deren Auswertung. Hilfreich ist dies auch für die Reports nach den Normen ISO 50001 und ISO 14001 und die damit verbundenen Anforderungen. Denn die Daten dafür müssen nicht erst mühsam zusammengetragen werden. Stattdessen befinden sie sich schon im System und können darin ausgewertet und zusammengestellt werden. Die Auseinandersetzung mit dem Thema Energieeinsparung und Energieeffizienz bleibt Unternehmen durch moderne ERP-Systeme zwar nicht erspart, erleichtert den Vorgang aber deutlich. Aber auch unabhängig von gesetzlichen Regelungen können Unternehmen profitieren: Denn die Optimierung über ein ERP-System bietet eine Steigerung der Ressourceneffizienz und dies bedeutet, mehr als nur Energie einzusparen.

Veröffentlicht in WOMag 4/18