Potenzial und praktische Umsetzung des Konzepts der „Industrie 4.0“ in der Galvanotechnik

Im Rahmen eines ZIM-geförderten Projekts wurde ein Konzept zur Einführung und Weiterentwicklung von Prozessdaten erarbeitet, das einer branchenspezifischen Lösung zu den Ansätzen aus Industrie 4.0 für den Bereich der Galvanotechnik entspricht. Hierbei wird der Umstand genutzt, dass ERP-Systeme und moderne Anlagensteuerungen verstärkt Prozessdaten erfassen. In Zusammenarbeit mit einem Industriepartner entstand daraus für die galvanische Abscheidung von Zink-Nickel ein fortschrittliches System zur Fertigungsqualifizierung.

Einführung

Der Begriff Industrie 4.0 entstand im Jahr 2011 als Bezeichnung eines Zukunftsprojekts im Rahmen der Hightech-Strategie der Bundesregierung; heute steht Industrie 4.0 international für die Digitalisierung der Industrie. Ziel dieser Entwicklung ist eine weitere, drastische Steigerung der Produktivität insbesondere in den Dimensionen

– Wandlungsfähigkeit der Produktion

– Robustheit der Prozesse

– Energie- und Ressourceneffizienz

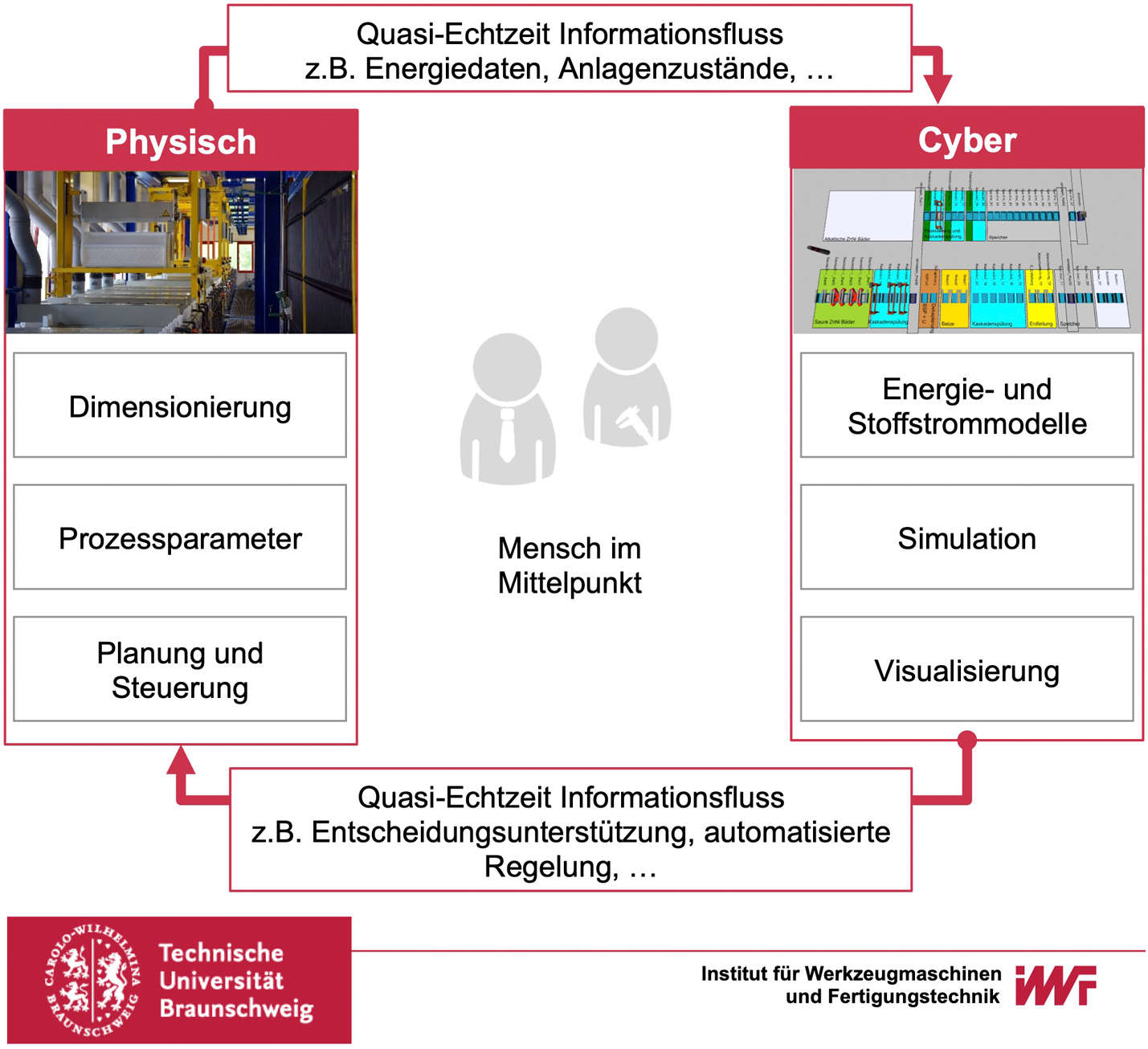

Im Mittelpunkt der Entwicklung stehen dabei sogenannte Cyber-Physische Produktionssysteme (CPPS bzw. CPS). Sie stellen die Weiterentwicklung des Computer Integrated Manufacturing (CIM) dar und werden konstituiert durch eine räumliche und zeitliche Verschmelzung der Informations- und Planungssysteme mit realen Produktionssystemen in horizontaler und vertikaler Richtung. Die daraus resultierende Komplexität stellt eine neue Anforderung an produzierende Unternehmen dar. Innovative, Industrie 4.0 fähige Lösungen können vor allem mithilfe neuer Modelle und Entwurfsmethoden für vernetzte technische Systeme (Multi-Ebenen-Systeme) effizient entwickelt werden. Charakteristisch ist, dass dabei nicht die Optimierung dieser Systeme, sondern die Beherrschung ihrer Komplexität im Vordergrund steht.

Die Herstellung galvanotechnischer Oberflächen gehört aufgrund der sehr hohen Zahl von Einsatzstoffen und Wirkzusammenhängen zu den komplexesten Fertigungsprozessen der Metallverarbeitung. Für die Umsetzung des Industrie 4.0 Gedankens stellt die Galvanotechnik als prozessorientierte Industrie deshalb ein besonders anspruchsvolles Anwendungsfeld dar, für das bisher noch kein durchgängiges Umsetzungskonzept besteht. Dennoch können heute auch in der Galvanotechnik wesentliche Schritte zu einer praxisrelevanten Umsetzung des Gedankens der Industrie 4.0 getan werden. Herausforderungen sind dabei vor allem die kontinuierlich wachsende Menge der Daten, die steigende Zahl und Komplexität der Schnittstellen, Anforderungen an die Standardisierung von Prozessen, wachsende Komplexität beim Stammdaten-, Teile- und Betriebsmittelmanagement, integrierte Verbesserungen in Produktion, Logistik und Service sowie bei der Gestaltung der innerbetrieblichen Informationsflüsse und bei Zertifizierungen.

Ansätze auf dem Weg zu Galvanik 4.1

Im Rahmen des Innovationsnetzwerks eiffo:net wurden hierfür gemeinsam mit Betrieben und Forschungseinrichtungen praxisnahe Entwicklungsthemen festgelegt, die schrittweise in einer Reihe von Entwicklungsprojekten realisiert werden. Hierzu gehören zum Beispiel:– Integrierte Betriebs- und Prozessplanung und -steuerung durch datentechnische Verknüpfung von ERP-System und Anlagensteuerung

– Erhöhung der Prozesstransparenz durch Modellierung der Prozesse und der

komplexen Wechselwirkungen zwischen den galvanotechnischen

Produktionsprozessen

– Umsetzung der Prozessmodellierung in kontinuierliche und dynamische

Produktionsplanung und Prozesssteuerung im Sinn einer durchgängigen

CPS-Lösung

– Entwicklung von vollautomatischen Beschichtungsmodulen für eine

fertigungsintegrierte Galvanotechnik

– Vorausschauende Wartung und optimierte Prozessführung zur Unterstützung von

Mitarbeitern bei komplexen Prozessen und Wartungsaufgaben

Aus einem während zweieinhalb Jahren durchgeführten und nunmehr erfolgreich abgeschlossenen Entwicklungsprojekt zur Einführung von Industrie 4.0 in der Galvanotechnik liegen jetzt erstmals wesentliche Ergebnisse vor. Im Zentrum stand dabei zu- nächst die Entwicklung von Prozessmodellen und darauf gestützten Simulationsverfahren, um die Prozessbeherrschung auf eine neue Stufe zu heben. Daran schloss sich die Umsetzung dieser Verfahren in die ERP-Software und die Anlagensteuerung an, die dazu über neue geschaffene Schnittstellen erstmals miteinander kommunizieren und Daten austauschen. Schließlich erfolgte die Bewertung der resultierenden Optimierungspotenziale im realen Produktionsbetrieb. Die Ergebnisse sollen hier im Rahmen einer mehrteiligen Artikelserie vorgestellt und diskutiert werden. Zur Verdeutlichung der Umsetzung des Industrie 4.0-Gedankens in die industrielle Praxis wurde für das Konzept der Begriff Galvanik 4.1 gewählt.

Schritte zur Realisierung

Die Umsetzung dieses Galvanik 4.1 Konzepts erfolgte am Beispiel der Optimierung eines Produktionsprozesses zur sicheren und effizienten Großserienbeschichtung hochfester Verbindungselemente auf Basis eines aus einem sauren Elektrolyten abscheidenden Zink-Nickel-Verfahrens und wurde in einer Kooperation von fünf Partnern realisiert. Die B+T Unternehmensgruppe in Wetzlar (vormals Ruhl & Co.) stellte die industrielle Entwicklungsumgebung und die notwendigen, umfangreichen Prozessdaten und -analysen bereit und setzte die entwickelten Methoden und Verfahren bei der Optimierung des obengenannten Produktionsverfahrens um. DiTEC GmbH aus Heidelberg übernahm die Entwicklung neuer Schnittstellen und Simulationsmodule für die ProGal-Anlagensteuerung zur Realisierung des Konzepts Galvanik 4.1, Softec AG aus Karlsruhe die entsprechen- de Schnittstellenentwicklung und neue Auswertetools für das Omnitec ERP-System. Die damit ermöglichte Echtzeit-Kommunikation zwischen Anlagensteuerung und ERP-System legt dabei den Grundstein für eine selbstorganisierte Fabrik im Sinne von Industrie 4.0.

Die Entwicklung der erforderlichen neuen Prozessmodelle und des darauf aufbauenden Simulationsverfahrens für die kontinuierliche Überwachung und Optimierung des Produktionsprozesses erfolgte in einer engen Kooperation zwischen dem Institut für Industrielle Fertigung und Fabrikbetrieb IFF der Universität Stuttgart zusammen mit dem Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart sowie dem Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der Technischen Universität Braunschweig. Die von IFF, IPA und IWF entwickelten Modelle und Methoden stellten dabei die Entwicklungshilfsmittel zur Verfügung, um das komplex vernetzte System der galvanotechnischen Produktionsprozesse zunächst zu modellieren und zu optimieren und darauf aufbauend die bestehenden ERP- und Anlagensteuerungssysteme im Verbund mit den Produktionsprozessen im Sinne eines durchgängigen CPS-Konzepts zu erweitern.

Die verfahrensbezogene, umfangreiche Erfassung der Prozessdaten und eine modellgestützte Analyse ermöglichen dann eine dynamische Steuerung des Beschichtungsprozesses mit bisher nicht gekannter Genauigkeit in einem sehr engen Prozessfenster. Zum Beispiel kann die Bestimmung der Elektrolytkonzentration einschließlich aller Zusätze mit dem Simulationsverfahren auf Basis der jeweiligen Bauteilgeometrie (Verschleppungsfaktor) kontinuierlich mit einer Genauigkeit von 5 % gegenüber einer analytisch bestimmten Zusammensetzung des Elektrolyten berechnet werden. Damit ist kontinuierlich eine sehr viel feinere Nachdosierung entsprechend dem tatsächlichen, Bauteil abhängigen Verbrauch möglich. B+T konnten damit die Prozessgenauigkeit ihres Zink-Nickel-Verfahrens nochmals deutlich steigern. Das gesamte Entwicklungsprojekt wurde im Rahmen des Zentralen Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie gefördert. Koordiniert wurde das Projekt von der eiffo eG in Ostfildern im Rahmen ihres Innovationsnetzwerkes eiffo:net, bei dem alle Projektpartner beteiligt sind.

Die umfangreichen Projektergebnisse werden in einer Artikelserie in den nächsten Ausgaben der WOMag, beginnend mit dieser Ausgabe, einzeln vorgestellt und diskutiert, um die Praxisrelevanz eines solchen Ansatzes Galvanik 4.1 einem breiten Fachpublikum zu verdeutlichen. Für die sieben Teile der Serien sind Beiträge zu folgenden Themenkreisen der beteiligten Partner vorgesehen:

– Teil 2 – Simulation der Produktionsprozesse

(IWF TU, Braunschweig)

– Teil 3 – ERP System für die Galvanik 4.1

(Softec AG, Karlsruhe)

– Teil 4 – Funktionalität der Anlagensteuerung im Umfeld Galvanik 4.1

(DiTEC GmbH, Heidelberg)

– Teil 5 – Überwachung und vorausschauende Pflege des Elektrolyten

(IFF, Fraunhofer IPA, Stuttgart)

– Teil 6 – Prozessoptimierung und Umsetzung des Galvanik 4.1 Konzepts im Betrieb

(B+T Unternehmensgruppe, Wetzlar)

– Teil 7 – Zusammenfassung und Ausblick

(eiffo eG mit Projektpartnern)

von Udo Sievers, Stuttgart

Veröffentlicht in WoMag 11/18