Der elektronische Datenaustausch (EDI) mit Industriekunden bietet Oberflächenveredlern mit hohem Auftragsvolumen eine enorme Zeitersparnis. Über eine beleglose, automatisierte Lieferkette von der Bestellung bis zur Übermittlung von Lieferavisen und Fakturadaten können die Prozesse in der Auftragsabwicklung schnell, mit stark reduziertem Fehlerrisiko und transparent umgesetzt werden.

Anwenderbericht JOT Journal für Oberflächentechnik 10/2013

Die Karlsruher Softec AG hat EDI-Anbindungen an ihre ERP-Lösung OMNITEC vielfach realisiert – mit erstaunlichen Ergebnissen. „Unser erster Kunde, für den wir eine EDI-Anbindung realisiert haben, war die König Metallveredelung GmbH in Lauchringen im Jahr 2003“, erinnert sich Susanne Price, Leiterin Kundengewinnung und -betreuung bei Softec. Heute setzen fünfzehn Softec-Kunden in der Kommunikation mit ihren Großkunden auf den standardisierten elektronischen Datenaustausch.

Strukturiert übertragen werden können Daten für ganz unterschiedliche Geschäftsvorfälle. Ein typisches Beispiel ist die elektronische Bestellung. Alle Daten, die in der Bestellung enthalten sind, landen im ERP-System an der dafür vorgesehenen Stelle und können weitere Geschäftsvorfälle auslösen: die Validierung der Daten beispielsweise, das Anlegen eines Auftrags im System, die Überprüfung von Lagerbeständen oder die Vorbereitung einer Auftragsbestätigung.

Papierlos von Bestellung bis Rechnung

Den größten Mehrwert bringt der elektronische Datenaustausch, wenn möglichst viele, idealerweise die gesamte Kette der Dokumente elektronisch ausgetauscht werden. Hierzu zählen:

- Bestellung

- Anlieferavis

- Auftragsbestätigung

- Bestelländerung

- Artikelstammdaten

- Artikelbilder / technische Zeichnungen

- Lieferabrufe

- Lieferavis inkl. Packmittelnummern + Lieferscheindaten

- Rechnungen

- Gutschriften

Ohne Zeitverlust am Start

Ein Anwender ist die 1974 gegründete Elox Gerhard Gotta GmbH & Co. KG, ist einer der leistungsfähigsten Aluminiumveredler im Rhein-Main-Gebiet. Gotta arbeitet seit 2010 mit der Software OMNITEC. Die EDI-Lösung wurde 2011 mit zunächst einem Großkunden umgesetzt, derzeit läuft eine EDI-Anbindung an einen weiteren Großkunden. Die aktuelle Lösung erfolgt in folgenden Schritten:

- Vom Kunden geht eine Bestellung ein, deren Eingang und Verarbeitung automatisch bestätigt wird.Dabei gleicht das Programm die in der Bestellung genannten Artikeldaten mit den im Programm vorhandenen Stammdaten ab.

- Sobald ein Anlieferavis eingeht und damit sichergestellt ist, dass die zur Bestellung notwendigen Rohteile angeliefert werden, generiert das Programm automatisch einen Auftrag sowie eine Auftragsbestätigung, die an den Kunden rückgespielt wird und in der ein Wunschtermin bestätigt bzw. ein neuer Termin genannt wird.

- Mit dem Auftrag wird die Fertigungsvorbereitung angestoßen, der Auftrag geht in Produktion.

- Ist der Auftrag versandfertig, erhält der Kunde ein Lieferavis mit Ausliefertermin sowie Hinweisen zu den verwendeten Packmitteln inklusive der vom Kunden vorgegebenen Packmittelnummern. Gleichzeitig erzeugt das Programm die für den Versand notwendigen Packmitteletiketten mit Barcodes. Dies erleichtert den Wareneingang auf Kundenseite erheblich.

- Nach Fertigstellung des Auftrags wird abschließend die Rechnung erzeugt und elektronisch an den Kunden übermittelt.

Für die Geschäftsführer Gerhard Gotta und Michael Gotta liegen die Vorteile von EDI klar auf der Hand. „Als Aluminiumveredler arbeiten wir unter hohem Zeitdruck. Indem die Daten unserer Hauptkunden elektronisch eingespielt werden und direkt im System vorliegen, können wir ohne Zeitverlust agieren. Außerdem kommt es zu weniger Missverständnissen und alle Prozessschritte sind in der Historie nachweislich belegt.“, fasst Gerhard Gotta zusammen.

Elektronischer Bestelleingang bei König Metallveredelung

Die König Metallveredelung GmbH in Lauchringen ist einer der führenden Anbieter von Eloxal und Pulverbeschichtung in Europa. Der Aluminiumveredler setzt OMNITEC bereits seit 2003 inklusive EDI-Anbindung ein.

So geht ein Teil der Bestellungen bei König Metallveredelung per EDI-Schnittstelle in die Software ein. Das ERP-System kontrolliert die Kundenbestellung, verarbeitet die Bestelldaten und legt automatisch Aufträge an. Bei korrektem Bestelleingang wird automatisch eine Auftragsbestätigung für den Kunden vorbereitet. Stellt der Kunde die Ware nicht bei, prüft das System den Warenbestand im kundeneigenen Lager und meldet gegebenenfalls Defizite.

EDI als zentrale Voraussetzung in Oberflächentechnik

Für die Color design GmbH aus Saarbrücken war eine reibungslos funktionierende EDI-Anbindung an einen Großkunden eine zentrale Voraussetzung für die Wahl von OMNITEC als ERP-System. Der Pulverbeschichter hat sich 2010 für die Übertragung per FTP-Server entschieden. Ein größerer Kunde lädt die laufenden Bestellungen bereits auf den Server. Alle mit der Bestellung verbundenen Informationen hinsichtlich Beschichtungsfarbe, Rohteilart, -maßen und -anzahl werden automatisch in OMNITEC eingelesen, mit den dort vorhandenen Stammdaten abgeglichen und in einen Auftrag umgewandelt. Auch die Preisfindung läuft automatisiert ab: Auf Basis der mit dem Kunden vereinbarten und im Programm hinterlegten Preisliste kalkuliert das ERP-System für alle Aufträge die entsprechenden Preise.

Im EDI-Auftragscenter stellt das ERP-System die eingegangenen Neuaufträge zur Prüfung zusammen. Die Mitarbeiter in der Auftragsbearbeitung entscheiden mithilfe der OMNITEC Fertigungsplanung, ob die in der Bestellung genannten Wunschtermine eingehalten werden können. Zur Bestätigung des Auftrags spielt der Mitarbeiter das Nachrichtenformat „Auftragsfreigabe“ zurück auf den FTP-Server. Von hier aus hat der Kunde die Auftragsfreigabe inkl. Terminbestätigung und Preisnennung direkt vorliegen.

„Das System läuft seit drei Jahren stabil ohne Eingriff.“, stellt Thomas Krewel, Geschäftsführer der COLOR design GmbH rückblickend fest. „Das schafft enorm Ruhe im Unternehmen und reduziert bei unseren Mitarbeitern den Anteil manueller Routinetätigkeiten auf ein Minimum.“

Win – Win für Oberflächenveredler und deren Kunden

Im Zentrum der EDI-Einführung steht die enge Abstimmung mit dem Kunden, für den der elektronische Datenaustausch eingerichtet wird. Zunächst muss feststehen, welche Geschäftsvorfälle – Bestellung, Lieferavis, Auftragsbestätigung, Rechnung etc. – elektronisch abgewickelt werden sollen. Weiterhin sollte geklärt werden, welche Austauschwege vom Kunden erwartet werden und in welchem Datenformat die Daten ausgetauscht werden. Klassische Austauschwege sind z. B. per FTP, OFTP oder E-Mail. Als häufig verwendete Datenformate gelten EDIFACT, xml, VDA oder csv.

„Unsere Kundenbetreuer begleiten jeden Schritt der EDI-Einführung.“, betont Susanne Price. „Sind die erforderlichen technologischen Grundlagen geschaffen, definieren unsere Kundenberater für jeden einzelnen Geschäftsvorfall das Mapping der Kundendaten auf das Datenmanagement des Oberflächenveredlers, der unser ERP-System einsetzt. EDI ist eine Win-Win-Situation: Ist das Mapping einmal eingerichtet, läuft es, das ist unsere Erfahrung, dauerhaft stabil und zur vollen Zufriedenheit beider beteiligter Seiten.“

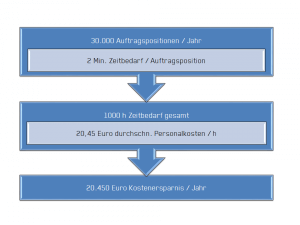

Dass sich EDI-Lösungen kostenseits rasch amortisieren, belegt abschließend folgendes anonymisiertes Beispiel. Ein Pulverbeschichter wickelt den Auftragseingang von drei Großkunden ausschließlich über EDI ab. Ohne EDI wäre für die manuelle Erfassung in der Auftragsabwicklung bei jährlich 30.000 eingehenden Auftragspositionen mit diesen Großkunden und einer durchschnittlichen Erfassungsdauer von zwei Minuten pro Auftragsposition ein Zeitbedarf von 500 Arbeitsstunden erforderlich. Bei durchschnittlichen Personalkosten von 20,45 Euro pro Stunde würden ohne EDI also Auftragserfassungskosten in Höhe von 20.450 Euro pro Jahr entstehen.

Sie wünschen eine Beratung zur EDI-Anbindung von ERP-Systemen? Bitte sprechen Sie uns an.